TECHNOLOGIE, INNOVATION ET SERVICE

EN EVOLUTION

Le succès réside dans le fait de disposer précisément des compétences requises à ce moment. Henry Ford

ÉCHANTILLONNAGE

Pour Verona Lamiere, le processus d’échantillonnage est une étape fondamentale pour garantir la qualité et la conformité du produit avant le début de la production en série. Chaque échantillon est réalisé en étroite collaboration entre le service technique, la production et le contrôle qualité sous la coordination stricte du chef de projet, dans le but de vérifier la conformité aux spécifications demandées par le client et d’optimiser les paramètres d’usinage.

Cette activité permet d’identifier rapidement les éventuels aspects critiques, d’améliorer l’efficacité du processus de production et d’assurer une exécution fiable et ponctuelle des commandes. Pour Verona Lamiere, l’échantillonnage constitue un outil stratégique pour consolider la confiance du client et garantir des standards élevés dès la première étape opérationnelle.

L’entreprise a su mettre au point une organisation capable de fonctionner en exploitant non seulement ses systèmes technologiques, mais aussi les compétences spécifiques acquises au fil du temps par les différents opérateurs, en utilisant des logiques de lean production et des systèmes de contrôle qualité rigoureux.

01234567890

Systèmes laser 2D et 3D

01234567890

Punzonatrici

01234567890

Combiner

01234567890

Cintreuses de panneaux

01234567890

Machines de pliage robotisées

0123456789001234567890

Presses plieuses

01234567890

Centres de travail

0123456789001234567890

Stations de moulage

0123456789001234567890

Soudage de l'acier au carbone

01234567890

Machines de soudage robotisées en acier au carbone

0123456789001234567890

Soudage de l'acier inoxydable et de l'aluminium

01234567890

Machines de soudage robotisées pour acier inoxydable et aluminium

0123456789001234567890

Pointage et assemblage

01234567890

Contrôle qualité et indicateurs

01234567890012345678900123456789001234567890mq

Grande zone d'assemblage mécanique.

ANALYSE

DE PROJET

Assistance au client dès l’étape de conception

Chaque produit en tôle est développé à partir d’une étude technico-économique approfondie, essentielle pour définir avec précision la nomenclature et identifier le cycle de production optimal. Cette étape préliminaire permet de garantir l’efficacité, la qualité et la durabilité des coûts dans la production ultérieure de composants en tôle.

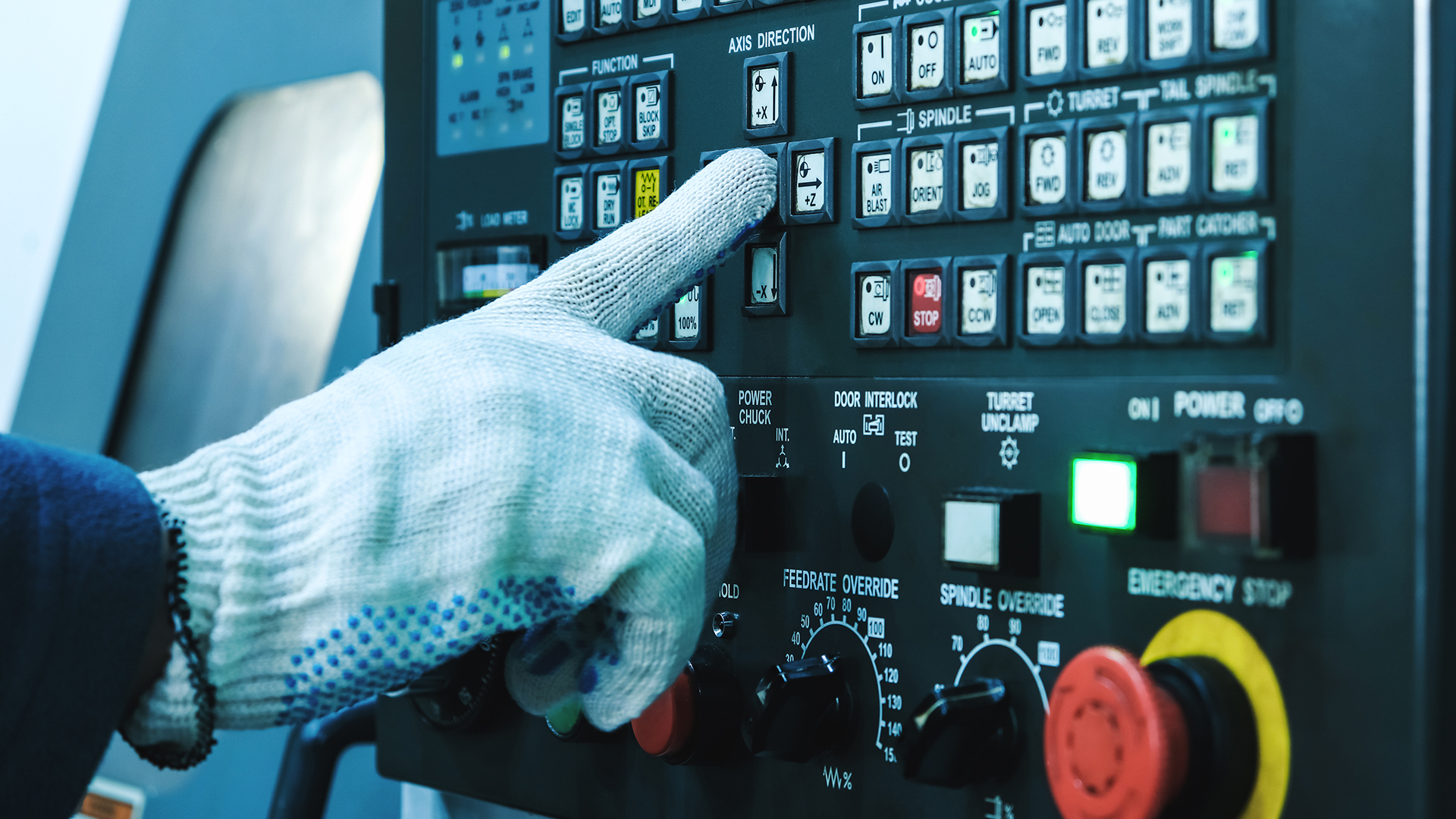

Ensuite, nous procédons à la réalisation des dessins techniques et à la programmation CAD/CAM, des activités fondamentales pour le démarrage de l’usinage de la tôle à l’aide de machines CNC de haute précision. Au cours de cette étape d’industrialisation, des fonctions clés telles que le chef de projet et le responsable technique interviennent, avec la fonction d’assurer au client la production d’un échantillon parfaitement conforme aux spécifications techniques requises.

L’ensemble du cycle de production de la tôle est géré par un logiciel spécialisé qui prend en charge à la fois la programmation et le suivi de l’avancement des commandes. Afin de faire face au mieux à la complexité technique et organisationnelle croissante du secteur, l’entreprise investit constamment dans la formation du personnel et dans le développement de ses compétences internes, dans l’objectif d’offrir des solutions toujours plus performantes et adaptées à chaque besoin.

LES USINAGES

DE VERONA LAMIERE

Différentes technologies pour optimiser le processus de production

Co-Design

Chaque produit est précédé d’une étude technico-économique approfondie avec le client, visant à définir la nomenclature et à identifier le cycle de production le plus efficace.

Découpe laser

La découpe laser allie une technologie de pointe et des compétences spécialisées pour garantir des usinages précis et fiables. En fonction du type de matériau choisi.

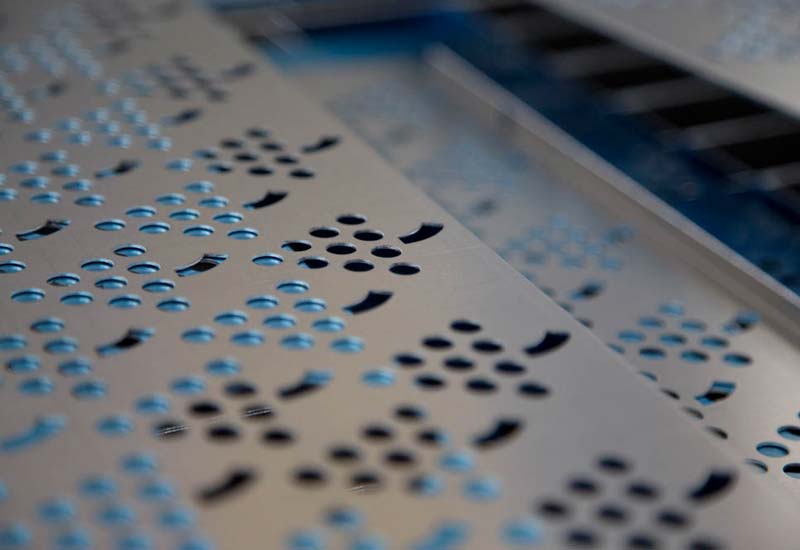

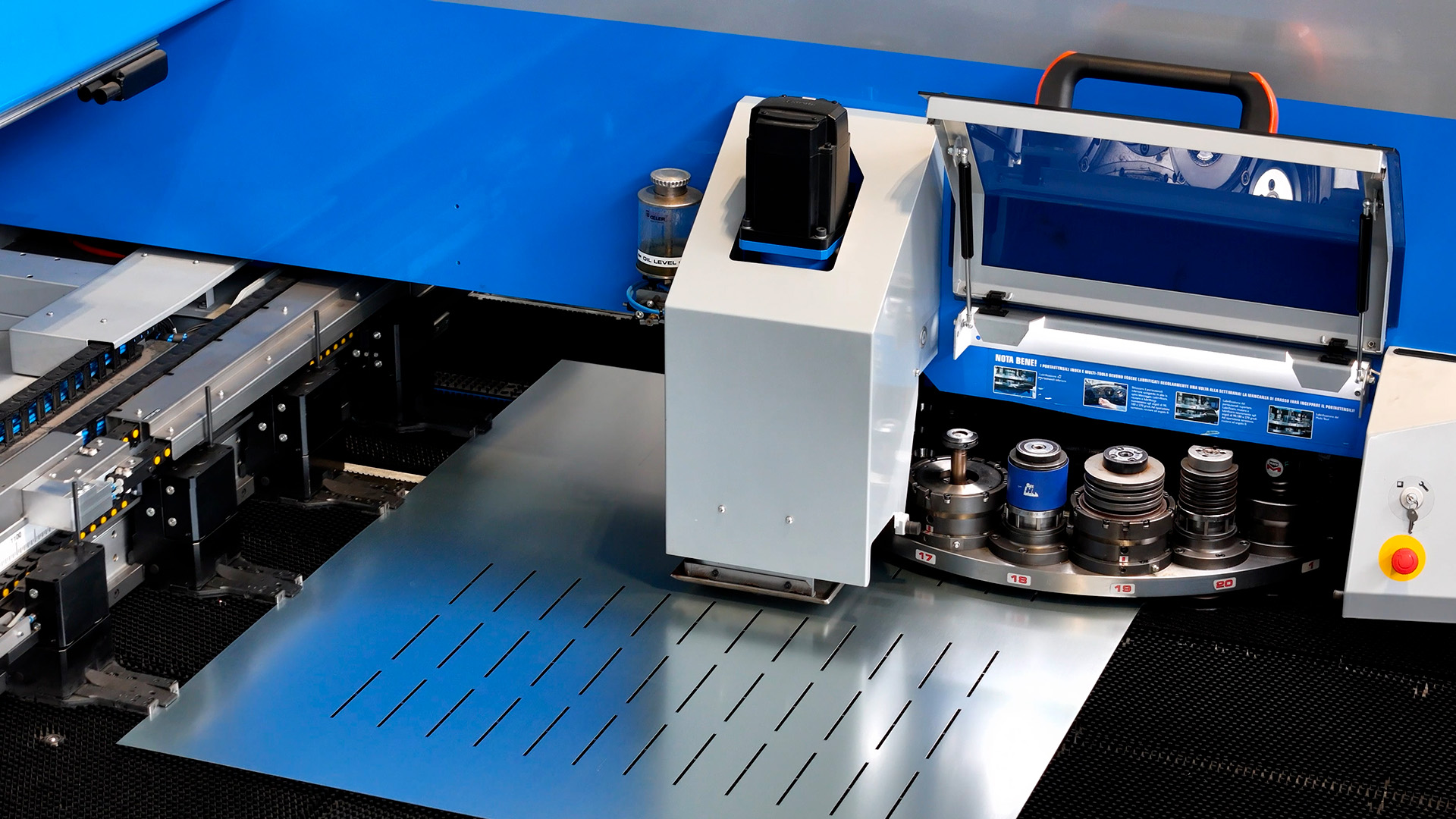

Poinçonnage

Le poinçonnage et les systèmes combinés poinçonneuse/laser pour une vitesse et une flexibilité de fonctionnement maximales. Efficacité des différentes exigences de production, tout en maintenant des standards de qualité élevées.

Pliage+Robot

Le service de pliage offre une large gamme d’usinages, grâce à un parc de machines très diversifié et à l’avant-garde. Chaque machine est conçue dans une optique d’efficacité, de flexibilité et de précision

Moulage

Dans le service de moulage sont concentrés les productions à volume élevé et les composants sujets à déformations. Dans l’atelier d’outillage et sur les centres d’usinage, sont effectuées les opérations d’enlèvement de matière et sont fabriqués les outillages nécessaires à la production.

Assemblagge

L’assemblage est souvent le point où le sous-traitant passe du statut de simple fournisseur de pièces à celui de partenaire stratégique, livrant un produit déjà prêt à l’emploi ou à l’intégration. Cette étape comporte un contrôle qualité ponctuel et certifié.

Soudage

Verona Lamiere est en mesure d’offrir des solutions de soudage personnalisées et avec des opérateurs hautement qualifiés et certifiés, en s’adaptant aux exigences spécifiques des clients et au type de pièces à produire. Les techniques utilisées comprennent le soudage TIG, MIG, MAG et Laser.

Traitements spéciaux

Grâce à notre filiale HVLColor, nous proposons une gamme complète de traitements de surface afin de garantir des finitions de qualité, durables et résistantes, personnalisées en fonction des besoins spécifiques de nos clients. Quelques exemples de sablage, de peinture et de sérigraphie.